Page 57 - st-proses-otomasyonu-2023-nisan

P. 57

a k ı ş ö l ç e r

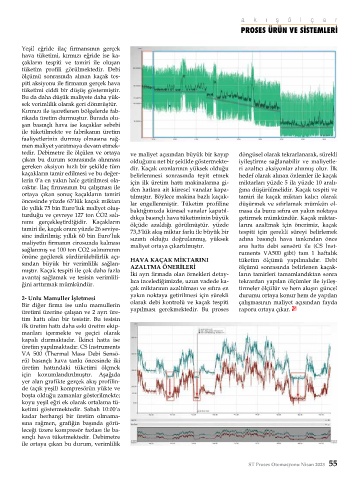

Yeşil eğride ilaç firmansının gerçek

hava tüketimi, kırmızı eğride ise ka-

çakların tespiti ve tamiri ile oluşan

tüketim profili görülmektedir. Debi

ölçümü sonrasında alınan kaçak tes-

piti aksiyonu ile firmanın gerçek hava

tüketimi ciddi bir düşüş göstermiştir.

Bu da daha düşük maliyete daha yük-

sek verimlilik olarak geri dönmüştür.

Kırmızı ile işaretlenen bölgelerde fab-

rikada üretim durmuştur. Burada olu-

şan basınçlı hava ise kaçaklar sebebi

ile tüketilmekte ve fabrikanın üretim

faaliyetlerinin durmuş olmasına rağ-

men maliyet yaratmaya devam etmek-

tedir. Debimetre ile ölçülen ve ortaya ve maliyet açısından büyük bir kayıp döngüsel olarak tekrarlanarak, sürekli

çıkan bu durum sonrasında alınması olduğunu net bir şekilde göstermekte- iyileştirme sağlanabilir ve maliyetle-

gereken aksiyon hızlı bir şekilde tüm dir. Kaçak oranlarının yüksek olduğu ri azaltıcı aksiyonlar alınmış olur. İlk

kaçakların tamir edilmesi ve bu değer- belirlenmesi sonrasında teyit etmek hedef olarak alınan önlemler ile kaçak

lerin 0’a en yakın hale getirilmesi ola- için ilk üretim hattı makinalarına gi- miktarları yüzde 5 ila yüzde 10 aralı-

caktır. İlaç firmasının bu çalışması ile den hatlara ait küresel vanalar kapa- ğına düşürülmelidir. Kaçak tespiti ve

ortaya çıkan sonuç kaçakların tamiri tılmıştır. Böylece makina bazlı kaçak- tamiri ile kaçak miktarı kalıcı olarak

öncesinde yüzde 63’lük kaçak miktarı lar engellenmiştir. Tüketim profiline düşürmek ve sıfırlamak mümkün ol-

ile yıllık 75 bin Euro’luk maliyet oluş- baktığımızda küresel vanalar kapatıl- masa da bunu sıfıra en yakın noktaya

turduğu ve çevreye 127 ton CO2 salı- dıkça basınçlı hava tüketiminin büyük getirmek mümkündür. Kaçak miktar-

nımı gerçekleştirdiğidir. Kaçakların ölçüde azaldığı görülmüştür. yüzde larını azaltmak için önerimiz, kaçak

tamiri ile, kaçak oranı yüzde 26 seviye- 73,3’lük akış miktar farkı ile büyük bir tespiti için gerekli süreyi belirlemek

sine indirilmiş; yıllık 60 bin Euro’luk sızıntı olduğu doğrulanmış, yüksek adına basınçlı hava tankından önce

maliyetin firmanın cirosunda kalması maliyet ortaya çıkartılmıştır. ana hatta debi sensörü ile (CS Inst-

sağlanmış ve 100 ton CO2 salınımının ruments VA500 gibi) tam 1 haftalık

önüne geçilerek sürdürülebilirlik açı- HAVA KAÇAK MİKTARINI tüketim ölçümü yapılmalıdır. Debi

sından büyük bir verimlilik sağlan-

mıştır. Kaçak tespiti ile çok daha fazla AZALTMA ÖNERİLERİ ölçümü sonrasında belirlenen kaçak-

İki ayrı firmada olan örnekleri detay-

ların tamirleri tamamlandıktan sonra

avantaj sağlamak ve tesisin verimlili-

ğini arttırmak mümkündür. lıca incelediğimizde, uzun vadede ka- tekrardan yapılan ölçümler ile iyileş-

çak miktarının azaltılması ve sıfıra en tirmeler ölçülür ve hem akışın güncel

yakın noktaya getirilmesi için sürekli durumu ortaya konur hem de yapılan

2- Unlu Mamuller İşletmesi

Bir diğer firma ise unlu mamullerin olarak debi kontrolü ve kaçak tespiti çalışmasının maliyet açısından fayda

üretimi üzerine çalışan ve 2 ayrı üre- yapılması gerekmektedir. Bu proses raporu ortaya çıkar.

tim hattı olan bir tesistir. Bu tesisin

ilk üretim hattı daha eski üretim ekip-

manları içermekte ve geçici olarak

kapalı durmaktadır. İkinci hatta ise

üretim yapılmaktadır. CS Instruments

VA 500 (Thermal Mass Debi Sensö-

rü) basınçlı hava tankı öncesinde iki

üretim hattındaki tüketimi ölçmek

için konumlandırılmıştır. Aşağıda

yer alan grafikte gerçek akış profilin-

de (açık yeşil) kompresörün yükte ve

boşta olduğu zamanlar gösterilmekte;

koyu yeşil eğri ek olarak ortalama tü-

ketimi göstermektedir. Sabah 10:00’a

kadar herhangi bir üretim olmama-

sına rağmen, grafiğin başında görü-

leceği üzere kompresör fazlası ile ba-

sınçlı hava tüketmektedir. Debimetre

ile ortaya çıkan bu durum, verimlilik

ST Proses Otomasyonu Nisan 2023 55