Page 59 - st-enerjisini-ureten-fabrikalar-2023-subat

P. 59

TEKNIK MAKALE I BASINÇLI HAVA

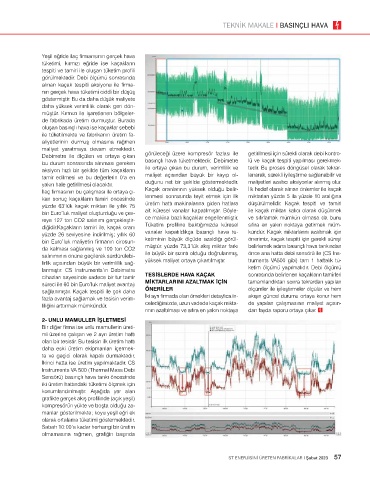

Yeşil eğride ilaç firmansının gerçek hava

tüketimi, kırmızı eğride ise kaçakların

tespiti ve tamiri ile oluşan tüketim profili

görülmektedir. Debi ölçümü sonrasında

alınan kaçak tespiti aksiyonu ile firma-

nın gerçek hava tüketimi ciddi bir düşüş

göstermiştir. Bu da daha düşük maliyete

daha yüksek verimlilik olarak geri dön-

müştür. Kırmızı ile işaretlenen bölgeler-

de fabrikada üretim durmuştur. Burada

oluşan basınçlı hava ise kaçaklar sebebi

ile tüketilmekte ve fabrikanın üretim fa-

aliyetlerinin durmuş olmasına rağmen

maliyet yaratmaya devam etmektedir.

Debimetre ile ölçülen ve ortaya çıkan görüleceği üzere kompresör fazlası ile getirilmesi için sürekli olarak debi kontro-

bu durum sonrasında alınması gereken basınçlı hava tüketmektedir. Debimetre lü ve kaçak tespiti yapılması gerekmek-

aksiyon hızlı bir şekilde tüm kaçakların ile ortaya çıkan bu durum, verimlilik ve tedir. Bu proses döngüsel olarak tekrar-

tamir edilmesi ve bu değerlerin 0’a en maliyet açısından büyük bir kayıp ol- lanarak, sürekli iyileştirme sağlanabilir ve

yakın hale getirilmesi olacaktır. duğunu net bir şekilde göstermektedir. maliyetleri azaltıcı aksiyonlar alınmış olur.

İlaç firmasının bu çalışması ile ortaya çı- Kaçak oranlarının yüksek olduğu belir- İlk hedef olarak alınan önlemler ile kaçak

kan sonuç kaçakların tamiri öncesinde lenmesi sonrasında teyit etmek için ilk miktarları yüzde 5 ila yüzde 10 aralığına

yüzde 63’lük kaçak miktarı ile yıllık 75 üretim hattı makinalarına giden hatlara düşürülmelidir. Kaçak tespiti ve tamiri

bin Euro’luk maliyet oluşturduğu ve çev- ait küresel vanalar kapatılmıştır. Böyle- ile kaçak miktarı kalıcı olarak düşürmek

reye 127 ton CO2 salınımı gerçekleştir- ce makina bazlı kaçaklar engellenmiştir. ve sıfırlamak mümkün olmasa da bunu

diğidir.Kaçakların tamiri ile, kaçak oranı Tüketim profiline baktığımızda küresel sıfıra en yakın noktaya getirmek müm-

yüzde 26 seviyesine indirilmiş; yıllık 60 vanalar kapatıldıkça basınçlı hava tü- kündür. Kaçak miktarlarını azaltmak için

bin Euro’luk maliyetin firmanın cirosun- ketiminin büyük ölçüde azaldığı görül- önerimiz, kaçak tespiti için gerekli süreyi

da kalması sağlanmış ve 100 ton CO2 müştür. yüzde 73,3’lük akış miktar farkı belirlemek adına basınçlı hava tankından

salınımının önüne geçilerek sürdürülebi- ile büyük bir sızıntı olduğu doğrulanmış, önce ana hatta debi sensörü ile (CS Ins-

lirlik açısından büyük bir verimlilik sağ- yüksek maliyet ortaya çıkartılmıştır. truments VA500 gibi) tam 1 haftalık tü-

lanmıştır. CS Instruments’ın Debimetre ketim ölçümü yapılmalıdır. Debi ölçümü

cihazları sayesinde sadece bir tur tamir TESİSLERDE HAVA KAÇAK sonrasında belirlenen kaçakların tamirleri

süreci ile 60 bin Euro’luk maliyet avantajı MİKTARLARINI AZALTMAK İÇİN tamamlandıktan sonra tekrardan yapılan

sağlanmıştır. Kaçak tespiti ile çok daha ÖNERİLER ölçümler ile iyileştirmeler ölçülür ve hem

fazla avantaj sağlamak ve tesisin verim- İki ayrı firmada olan örnekleri detaylıca in- akışın güncel durumu ortaya konur hem

liliğini arttırmak mümkündür. celediğimizde, uzun vadede kaçak mikta- de yapılan çalışmasının maliyet açısın-

rının azaltılması ve sıfıra en yakın noktaya dan fayda raporu ortaya çıkar.

2- UNLU MAMULLER İŞLETMESİ

Bir diğer firma ise unlu mamullerin üreti-

mi üzerine çalışan ve 2 ayrı üretim hattı

olan bir tesistir. Bu tesisin ilk üretim hattı

daha eski üretim ekipmanları içermek-

te ve geçici olarak kapalı durmaktadır.

İkinci hatta ise üretim yapılmaktadır. CS

Instruments VA 500 (Thermal Mass Debi

Sensörü) basınçlı hava tankı öncesinde

iki üretim hattındaki tüketimi ölçmek için

konumlandırılmıştır. Aşağıda yer alan

grafikte gerçek akış profilinde (açık yeşil)

kompresörün yükte ve boşta olduğu za-

manlar gösterilmekte; koyu yeşil eğri ek

olarak ortalama tüketimi göstermektedir.

Sabah 10:00’a kadar herhangi bir üretim

olmamasına rağmen, grafiğin başında

ST ENERJİSİNİ ÜRETEN FABRİKALAR I Şubat 2023 57